Проверка зазора клапана

- Обратитесь к Проверка зазора клапана в главе «Периодическое обслуживание».

Регулировка зазора клапана

- Обратитесь к Регулировка зазора клапана в главе «Периодическое обслуживание».

Снятие клапана

- Снять головку блока цилиндров (Смотрите Снятие головки блока цилиндров).

- Снимите толкатель клапана и прокладку.

Отметьте и запишите расположение толкателя клапана и прокладки, чтобы их можно было установить в исходное положение.

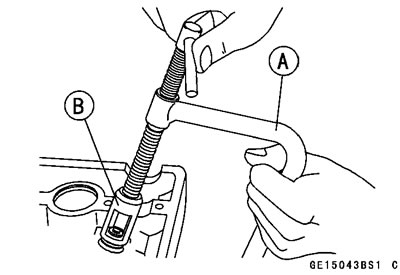

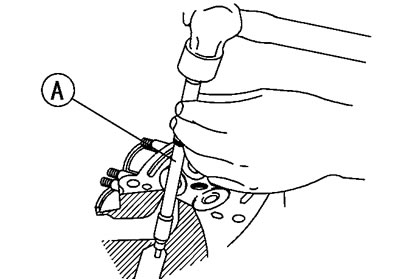

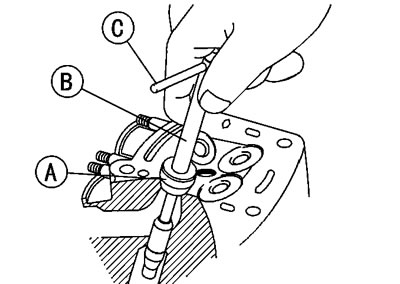

- Используя узел сжатия клапанной пружины, снимите клапан.

Специальные инструменты — узел сжатия клапанной пружины [A]: 57001-241

Переходник для сжатия клапанной пружины, ∅ 21 [B]: 57001-1272

Установка клапана

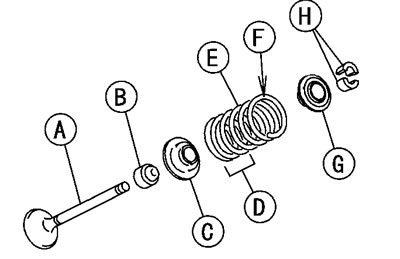

- Замените сальник на новый.

Нанесите моторное масло на кромку сальника.

- Перед установкой клапана нанесите тонкий слой смазки на основе дисульфида молибдена на шток клапана.

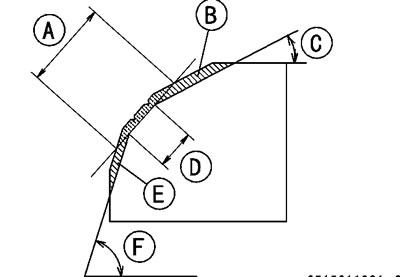

- Установите пружины так, чтобы закрытый конец витка был направлен вниз (сторона, окрашенная в зеленый цвет, обращена вверх).

- Шток клапана [А]

- Сальник [Б]

- Пружинное сиденье [C]

- Закрытый конец катушки [D]

- Клапанная пружина [E]

- Сторона окрашена в зеленый цвет [F]

- Фиксатор [G]

- Сплит Хранители [H]

Снятие направляющей клапана

Снять:

- Клапан (Смотрите Снятие клапана)

- Сальник

- Пружинное сиденье

- Нагрейте область вокруг направляющей клапана до 120-150°C (248-302°F), и слегка ударьте по оправке направляющей клапана [A], чтобы снять направляющую с верхней части головки.

Внимание: Не нагревайте головку блока цилиндров горелкой. Это приведет к деформации головки блока цилиндров. Смочите головку блока цилиндров маслом и нагрейте масло.

Special Tool - Valve Guide Arbor,4.5: 57001-1331

Установка направляющей клапана

- Перед установкой нанесите моторное масло на внешнюю поверхность направляющей клапана.

- Нагрейте область вокруг направляющего отверстия клапана примерно до 120-150°C (248-302°F).

- Вставьте направляющую клапана через верхнюю часть головки, используя оправку направляющей клапана. Фланец не дает направляющей войти слишком далеко.

Special Tool - Valve Guide Arbor,4.5: 57001-1331

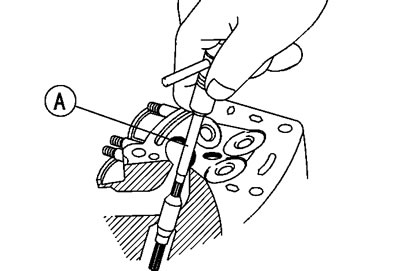

- Подождите, пока головка блока цилиндров остынет, а затем рассверлите направляющую втулку клапана с помощью развертки направляющей клапана [A], даже если старая направляющая используется повторно.

Поворачивайте развертку по часовой стрелке до тех пор, пока она не начнет свободно вращаться в направляющей. Никогда не поворачивайте развертку против часовой стрелки, иначе она затупится.

После рассверливания направляющих их необходимо тщательно очистить.

Специальный инструмент — развертка направляющей клапана, ∅ 4,5: 57001-1333

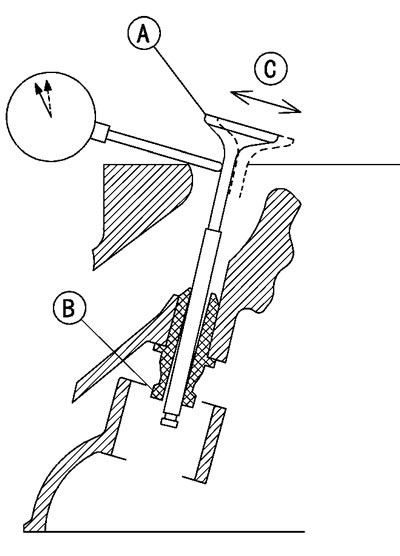

Измерение зазора между клапаном и направляющей (Метод качания)

Если у вас нет небольшого калибра, проверьте износ направляющей клапана, измерив зазор между клапаном и направляющей клапана методом качания, как указано ниже.

- Вставьте новый клапан [А] в направляющую [В] и установите индикатор часового типа напротив штока перпендикулярно ему как можно ближе к сопрягаемой поверхности головки блока цилиндров.

- Перемещайте шток вперед и назад [C] для измерения зазора между клапаном и направляющей клапана.

- Повторите измерение в направлении, перпендикулярном первому.

Если показание превышает предел эксплуатации, замените направляющую

Примечание. Показания не являются фактическим зазором клапана/направляющей втулки клапана, поскольку точка измерения находится над направляющей.

Зазор клапана/направляющей клапана (Метод качания)

Стандарт:

- Выхлоп 0,07-0,14 мм (0,0028–0,0055 дюйма.)

- Входное отверстие 0,02-0,08 мм (0,0008–0,0032 дюйма.)

Лимит обслуживания:

- Выхлоп 0,27 мм (0,0106 дюйма.)

- Вход 0,22 мм (0,0087 дюйма.)

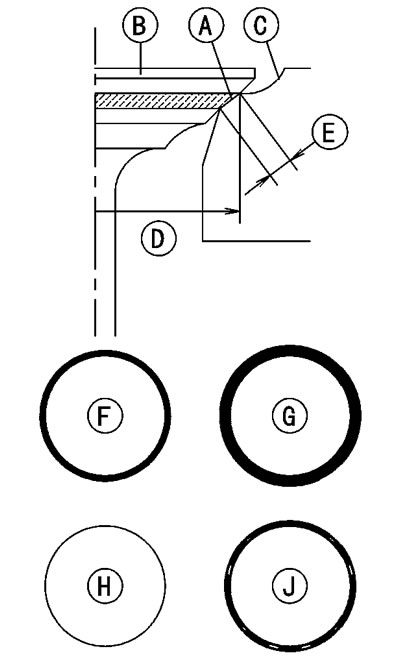

Проверка седла клапана

- Снимите клапан (Смотрите Снятие клапана).

- Проверьте посадочную поверхность клапана [A] между клапаном [B] и седлом клапана [C].

Измерьте внешний диаметр [D] посадочного места на седле клапана.

Если наружный диаметр слишком велик или слишком мал, отремонтируйте седло (Смотрите Ремонт седла клапана).

Наружный диаметр посадочной поверхности клапана

Стандарт:

- Выхлоп 27,6-27,8 мм (1,087–1,094 дюйма.)

- Входное отверстие 32,6-32,8 мм (1,283–1,291 дюйма.)

- Измерьте ширину седла [E] той части, где нет нагара (белая часть) седла клапана штангенциркулем.

- Хорошо [Ф]

Если ширина слишком широкая [G], слишком узкая [H] или неровная [J], отремонтируйте сиденье (Смотрите Ремонт седла клапана).

Ширина посадочной поверхности клапана

Стандарт:

- Выхлоп 0,8-1,2 мм (0,031–0,047 дюйма.)

- Входное отверстие 0,5-1,0 мм (0,020–0,039 дюйма.)

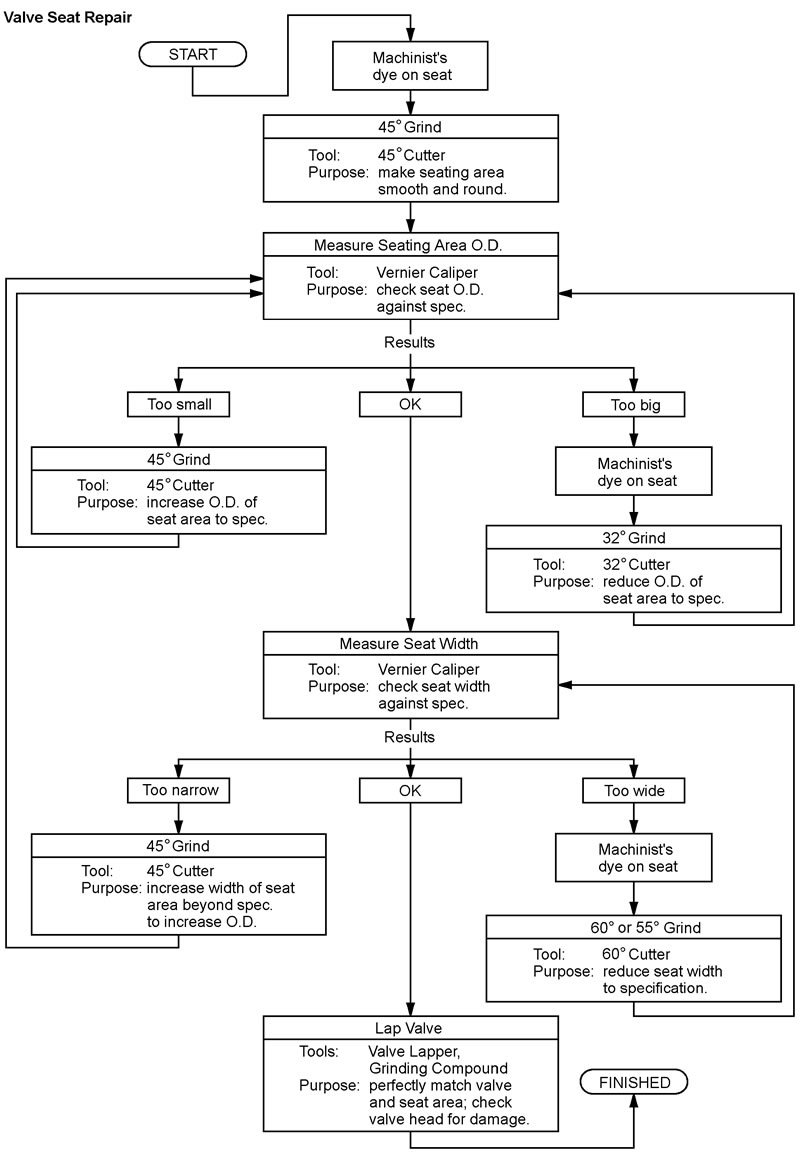

Ремонт седла клапана

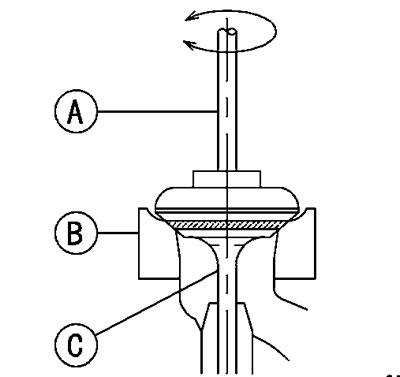

- Отремонтируйте седло клапана с помощью фрез для седла клапана [A].

Специальные инструменты — стержень держателя резака седла клапана [C]: 57001-1128

Держатель резца седла клапана, 04.5 [B]: 57001-1330

Для седла выпускного клапана

- Резак седла клапана, 45°- 030: 57001-1187

- Резак седла клапана, 32°- 030: 57001-1120

- Резак седла клапана, 60°- 030: 57001-1123

Для седла впускного клапана

- Резак седла клапана, 45°- 035: 57001-1116

- Резак седла клапана, 32°- 035: 57001-1121

- Резак седла клапана, 55°- 035: 57001-1247

Если инструкции производителя недоступны, используйте следующую процедуру.

Уход за резаком сиденья

1. Эта фреза для седла клапана разработана для шлифования клапана перед ремонтом. Поэтому резак нельзя использовать для каких-либо иных целей, кроме ремонта седла.

2. Не роняйте и не ударяйте фрезу седла клапана, иначе частицы алмаза могут упасть.

3. Обязательно нанесите моторное масло на фрезу седла клапана перед шлифовкой поверхности седла. Также смойте прилипшие к фрезе прилипшие к фрезе частицы промывочным маслом.

Примечание. Не используйте проволочную щетку для удаления металлических частиц с резака. Он удалит алмазные частицы.

4. Установив держатель резака седла клапана в нужное положение, управляйте резаком одной рукой. Не прилагайте слишком много силы к ромбовидной части.

Примечание: Перед заточкой нанесите на фрезу моторное масло, а во время работы смывайте прилипшие к фрезе измельченные частицы промывочным маслом.

5. После использования промойте его промывочным маслом и перед хранением нанесите тонкий слой моторного масла.

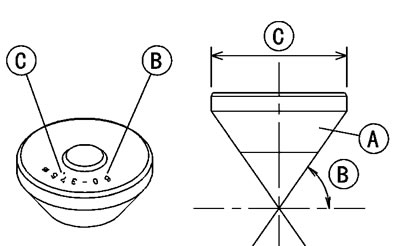

Маркировка, нанесенная на резак

Метки, нанесенные на задней стороне ножа [A], обозначают следующее.

- 60°— Угол резца [B]

- 377.5 — Наружный диаметр фрезы [С]

Операционные процедуры

- Тщательно очистите зону сиденья.

- Покройте сиденье машинной краской.

- Вставьте фрезу под углом 45°в держатель и вставьте ее в направляющую клапана.

- Слегка нажмите на ручку и поверните ее вправо или влево. Шлифуйте посадочную поверхность только до тех пор, пока она не станет гладкой.

Внимание: не шлифуйте седло слишком сильно. Перешлифовка приведет к уменьшению зазора клапана из-за утопления клапана в головку. Если клапана слишком глубоко упадут в головку, отрегулировать зазор будет невозможно, и головку блока цилиндров придется заменить.

- Измерьте внешний диаметр посадочной поверхности штангенциркулем.

Если внешний диаметр посадочной поверхности слишком мал, повторите шлифовку под углом 45°, пока диаметр не окажется в пределах указанного диапазона.

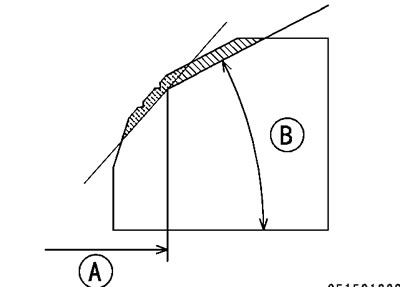

- Увеличенная ширина зацепления [A] за счет обработки фрезой под углом 45°

- Объем грунта [B] фрезой 32°32°[C]

- Правильная ширина [D]

- Объем грунта [E] при угле фрезы 60°или 55°60°или 55°[F]

- Измерьте внешний диаметр посадочной поверхности штангенциркулем.

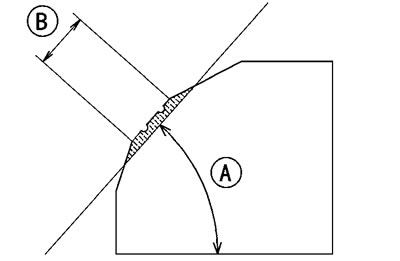

Если внешний диаметр посадочной поверхности слишком мал, повторите шлифовку под углом 45°[A] до тех пор, пока диаметр не окажется в пределах указанного диапазона.

- Оригинальная посадочная поверхность [B]

Примечание. Удалите все дефекты с поверхности земли под углом 45°. После шлифовки фрезой под углом 45°нанесите тонкий слой машинной краски на посадочную поверхность. Это делает поверхность сиденья четкой и имеет угол наклона 32°и 60° (или 55°) операция шлифования проще. При замене направляющей клапана обязательно отшлифуйте ее фрезой под углом 45°для центрирования и хорошего контакта.

Если наружный диаметр [A] посадочной поверхности слишком велик, выполните заточку под углом 32°, как описано ниже.

Если внешний диаметр посадочной поверхности находится в пределах указанного диапазона, измерьте ширину сиденья, как описано ниже.

- Зашлифуйте седло под углом 32°[B] до тех пор, пока наружный диаметр седла не окажется в пределах указанного диапазона.

Чтобы выполнить заточку под углом 32°, вставьте фрезу под углом 32°в держатель и вставьте ее в направляющую клапана.

Поворачивайте держатель по одному обороту, слегка нажимая на него. Проверяйте сиденье после каждого поворота.

Внимание: нож с углом 32°очень быстро удаляет материал. Регулярно проверяйте внешний диаметр седла во избежание перешлифовки.

После заточки на 32°вернитесь к шагу измерения наружного диаметра седла, описанному выше.

- Чтобы измерить ширину сиденья, используйте штангенциркуль и измерьте ширину части сиденья под углом 45°в нескольких местах вокруг сиденья.

Если ширина седла слишком узкая, повторите шлифовку под углом 45°до тех пор, пока седло не станет слишком широким, а затем вернитесь к шагу измерения наружного диаметра седла, описанному выше.

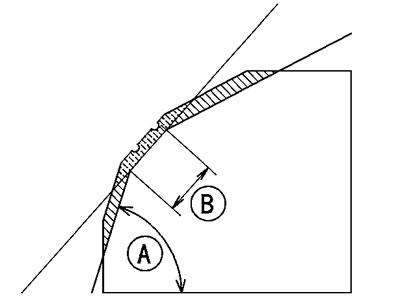

Если ширина седла слишком велика, выполните заточку на 60°или 55°[A], как описано ниже.

Если ширина седла находится в пределах указанного диапазона, притирайте клапан к седлу, как описано ниже.

- Зашлифуйте седло под углом 60°или 55°, пока ширина седла не окажется в пределах указанного диапазона.

Чтобы выполнить заточку под углом 60°или 55°, вставьте фрезу под углом 60°или 55°в держатель и вставьте ее в направляющую клапана.

Поверните держатель, слегка нажимая на него.

После заточки на 60°или 55°вернитесь к шагу измерения ширины сиденья, указанному выше.

- Правильная ширина [B]

- Притирайте клапан к седлу, как только ширина седла и наружный диаметр окажутся в пределах указанных выше диапазонов.

Нанесите немного грубой шлифовальной пасты на лицевую поверхность клапана в нескольких местах вокруг головки клапана.

Вращайте клапан против седла до тех пор, пока шлифовальная паста не образует гладкую, совпадающую поверхность как на седле, так и на клапане.

Повторите процедуру с мелкошлифовальной пастой.

- Лаппер [А]

- Седло клапана [B]

- Клапан [С]

- Зона посадки должна быть отмечена примерно посередине поверхности клапана.

Если седло находится на клапане в неправильном месте, убедитесь, что клапан является правильной деталью. Если это так, то, возможно, его слишком много переформулировали; замени это.

- B Перед сборкой обязательно удалите всю шлифовальную пасту.

- Когда двигатель собран, обязательно отрегулируйте зазор клапанов (Смотрите Регулировка зазора клапана в главе «Периодическое техническое обслуживание»