2. Чтобы разобрать компоненты клапана без риска их повреждения, абсолютно необходимо использовать приспособление для сжатия клапанных пружин. Убедитесь, что он подходит для работы на мотоцикле.

Разборка

3. Прежде чем продолжить, промаркируйте и храните клапаны вместе с соответствующими компонентами таким образом, чтобы их можно было вернуть на исходное место, не перепутав (см. иллюстрацию). Хороший способ сделать это — получить контейнер, разделенный на шесть отсеков, и пометить каждый отсек с указанием местоположения клапана, т. е. левого впускного клапана, правого впускного клапана или выпускного клапана. Если контейнера нет, используйте маркированные пластиковые пакеты (картонная коробка для яиц тоже подойдет очень хорошо!).

14.3. Компоненты клапана: 1. Цанги; 2. Пружинный фиксатор; 3. Внутренняя пружина; 4. Внешняя пружина; 5. Пружинное сиденье; 6. Уплотнение штока; 7. Клапан

4. Очистите головку блока цилиндров от следов старого прокладочного материала. При использовании скребка будьте осторожны, чтобы не поцарапать и не поцарапать мягкий алюминий.

5. Сожмите пружину первого клапана с помощью приспособления для сжатия пружин, убедившись, что она правильно расположена на каждом конце узла клапана (посмотреть иллюстрации). На нижней стороне головки убедитесь, что пластина компрессора касается только клапана, а не мягкого алюминия головки - если пластина слишком велика для клапана, используйте прокладку между ними. Не сжимайте пружины больше, чем это абсолютно необходимо. Снимите цанги с помощью плоскогубцев, пинцета, магнита или отвертки с небольшим количеством смазки (см. иллюстрацию). Осторожно освободите приспособление для сжатия клапанных пружин и снимите его. Снимите фиксатор пружины.

14.5а. Убедитесь, что компрессор правильно расположен на клапане...

14.5b...и фиксатор пружины

14.5в. Снимите цанги, как описано

14,5д. Удалите любые заусенцы (1) если стержень клапана (2) не пройду через руководство

отмечая, с какой стороны это подходит (см. рисунок 14.28c). Снимите пружины, обратите внимание, что более близкие намотанные витки находятся внизу (см. иллюстрации 14.28a и 14.3). Нажмите на верхнюю часть штока клапана и вытащите клапан из нижней части головки (см. Рисунок 14.27b). Если клапан заедает в направляющей (не выдержу), вставьте его обратно в головку и зачистите область вокруг канавки цанги очень тонким напильником или точильным камнем (см. иллюстрацию).

6. После того как клапан снят и промаркирован, снимите сальник штока клапана с верхней части направляющей клапана и выбросьте его (старые пломбы ни в коем случае нельзя использовать повторно) (см. иллюстрацию). Теперь снимаем опору пружины (см. иллюстрацию). За сиденье сложно ухватиться, поэтому либо используйте небольшой магнит, либо переверните головку вверх дном и наклоните ее, стараясь не потерять ее.

14.6а. Снимаем сальник с верхней части направляющей...

14.6b...затем снимите седло пружины

7. Повторите процедуру для остальных клапанов. Не забывайте хранить детали каждого клапана вместе и в порядке, чтобы их можно было переустановить в том же месте.

8. Далее очистите ГБЦ растворителем и тщательно высушите. Сжатый воздух ускорит процесс сушки и обеспечит доступ ко всем отверстиям и углублениям.

9. Очистите все пружины клапанов, цанги, фиксаторы и седла пружин растворителем и тщательно высушите их. Делайте детали от одного клапана за раз, чтобы они не перепутались.

10. Соскребите любые отложения, которые могли образоваться на клапане, затем с помощью проволочной щетки с электроприводом удалите отложения с головок и стержней клапана. Опять же, убедитесь, что клапаны не перепутаны.

Проверка

11. Очень внимательно осмотрите головку на наличие трещин и других повреждений. При обнаружении трещин потребуется новая головка. Проверьте опорные поверхности распределительного вала на наличие износа и заеданий. Также проверьте распределительные валы и держатели на предмет износа (см. раздел 9).

12. Используя прецизионную линейку и щуп, установленный на предел коробления, указанный в спецификациях в начале главы, проверьте сопрягаемую поверхность прокладки головки блока цилиндров на наличие коробления. Подробную информацию о том, как использовать линейку, см. в разделе «Инструменты и советы для мастерской» в разделе «Справочник».

13. Осмотрите седла клапанов в камере сгорания. Если они изъедены, треснуты или обожжены, головка потребует работы, выходящей за рамки возможностей домашнего механика. Измерьте ширину седла клапана и сравните ее с этой Спецификации главы (см. иллюстрацию). Если он превышает предел эксплуатации или колеблется по окружности, требуется капитальный ремонт.

14.13. Измерьте ширину седла клапана линейкой (или для большей точности используйте штангенциркуль)

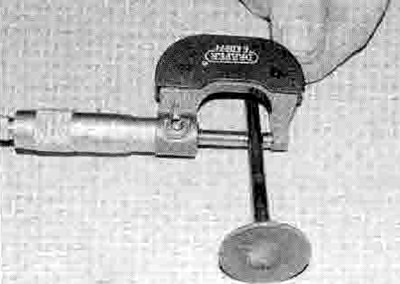

14. Измерьте диаметр стержня клапана (см. иллюстрацию). Очистите направляющие клапанов с помощью развертки направляющих, чтобы удалить нагар, затем измерьте внутренние диаметры направляющих (на обоих концах и в центре направляющей) с помощью небольшого нутромера, затем измерьте его микрометром (см. иллюстрацию). Измерьте направляющие на концах и в центре, чтобы определить, носят ли они раструб (больше износа на концах). Вычтите диаметр штока из диаметра направляющей клапана, чтобы получить зазор между штоком клапана и направляющей. Если зазор между штоком и направляющей больше, чем указано в этом Спецификации главы, замените те компоненты, износ которых превышает пределы технических характеристик. Если направляющая клапана соответствует техническим характеристикам, но изношена неравномерно, ее следует заменить.

14.14а. Измерьте диаметр стержня клапана микрометром...

14.14b...затем измерьте направляющее отверстие с помощью калибра и микрометра

15. Тщательно осмотрите каждую поверхность клапана, шток и канавку цанги на наличие трещин, ямок и прожогов (см. иллюстрацию).

14.15. Проверьте поверхность клапана (A), корень (B) и цанговый паз (C) на наличие признаков износа и повреждений

16. Поверните клапан и проверьте, нет ли очевидных признаков его деформации; в этом случае его необходимо заменить новым. Проверьте конец штока на предмет точечной коррозии и чрезмерного износа. Наличие любого из вышеперечисленных условий указывает на необходимость обслуживания клапана. Конец штока можно шлифовать при условии, что после шлифования высота штока над канавкой цанги достаточна.

17. Проверьте конец каждой клапанной пружины на предмет износа и точечной коррозии. Измерьте свободную длину пружины и сравните ее со спецификациями (см. иллюстрацию). Если какая-либо пружина короче указанной, она провисла и ее необходимо заменить новой. Также поместите пружину вертикально на плоскую поверхность и проверьте ее на изгиб, приложив к ней линейку или, альтернативно, положите ее на установленный квадрат (см. иллюстрацию). Если пружина прогнута слишком сильно, ее необходимо заменить новой.

14.17а. Измерьте свободную длину клапанных пружин

14.17б. Проверьте пружины клапанов на прямоугольность

18. Проверьте седла пружин, фиксаторы и цанги на предмет очевидного износа и трещин. Любые сомнительные детали не следует использовать повторно, так как в случае неисправности во время работы двигателя произойдет серьезный ущерб.

19. Если проверка покажет, что капитальный ремонт не требуется, детали клапана можно установить обратно в головку.

Сборка

20. Если не проводилось обслуживание клапанов, перед установкой клапанов в головку их следует притереть (притертый) для обеспечения надежного уплотнения между клапанами и седлами. Для этой процедуры требуется смесь для грубой и тонкой шлифовки клапанов, а также инструмент для шлифовки клапанов (либо ручной, либо с приводом от дрели). Если шлифовального инструмента нет в наличии, на шток клапана можно надеть кусок резинового или пластикового шланга (после установки клапана в направляющую) и используется для поворота клапана.

21. Нанесите небольшое количество пасты для грубого шлифования на поверхность клапана и немного масла с дисульфидом молибдена (смесь смазки с дисульфидом молибдена и моторного масла в соотношении 50/50) к стержню клапана, затем вставьте клапан в направляющую (посмотреть иллюстрации).

Примечание. Убедитесь, что каждый клапан установлен в правильную направляющую, и будьте осторожны, чтобы не допустить попадания притирочной пасты на шток клапана.

14.21а. Наносите притирочную пасту очень экономно, небольшими мазками, только на поверхность клапана

14.21б. Смажьте шток и вставьте клапан в направляющую

22. Прикрепите шлифовальный инструмент (или шланг) к клапану и вращайте инструмент между ладонями. Используйте возвратно-поступательные движения (как будто потираешь руки) а не круговое движение (т.е. так, чтобы клапан вращался поочередно по часовой стрелке и против часовой стрелки, а не только в одном направлении) (см. иллюстрацию). Если используется моторизованный инструмент, обратите внимание на правильную скорость его привода. Если ваша дрель работает слишком быстро и не регулируется, используйте вместо нее ручной инструмент. Снимите клапан с седла и периодически поворачивайте его, чтобы обеспечить правильное распределение притирочной пасты. Продолжайте процедуру шлифования до тех пор, пока поверхность клапана и область контакта седла не станут одинаковой и правильной ширины и не будут иметь сплошных дефектов по всей окружности (см. рисунок и 14.13).

14.22а. Вращайте инструмент для шлифовки клапанов взад и вперед между ладонями

14.22б. Лицевая поверхность и седло клапана должны представлять собой однородное цельное кольцо, а седло должно иметь указанную ширину по всему периметру

23. Осторожно снимите клапан с направляющей и вытрите все следы шлифовальной пасты, следя за тем, чтобы она не попала в направляющую. Используйте растворитель для очистки клапана и тщательно протрите седло тканью, смоченной растворителем.

24. Повторите процедуру с пастой для тонкой шлифовки клапанов, затем повторите всю процедуру для остальных клапанов.

25. Работая с одним клапаном за раз, поместите седло пружины на место в головку блока цилиндров, убедившись, что сторона с буртиком обращена вверх (см. иллюстрацию).

14.25. Установите седло пружины, убедившись, что оно расположено правильной стороной вверх

26. Установите новое уплотнение штока клапана на направляющую, используя инструмент для установки уплотнения штока или глубокую головку подходящего размера, чтобы надеть уплотнение на конец направляющей клапана до тех пор, пока не почувствуете, что оно зафиксировалось на месте (посмотреть иллюстрации). Не перекручивайте и не взводите уплотнение, иначе оно не будет плотно прилегать к штоку клапана. Кроме того, не снимайте его снова, иначе он будет поврежден.

14.26а. Ставим новый маслосъемный колпачок...

14.26b...используя глубокую головку или специальный инструмент, чтобы точно вставить его на место

27. Смажьте стержень клапана маслом с дисульфидом молибдена (смесь смазки с дисульфидом молибдена и моторного масла в соотношении 50/50), затем установите его в направляющую, медленно вращая, чтобы не повредить уплотнение (посмотреть иллюстрации). Убедитесь, что клапан свободно перемещается вверх и вниз в направляющей.

14.27а. Смажьте шток...

14.27b...и вставьте клапан в правильное положение

28. Затем установите внутреннюю и внешнюю пружины витками с более близкой намоткой вниз в головку блока цилиндров (посмотреть иллюстрации). Установите держатель пружины так, чтобы его выступающая сторона была обращена вниз так, чтобы он вошел в верхнюю часть пружины (см. иллюстрацию).

14.28а. Установите внутреннюю пружину клапана...

14.28b...и внешняя пружина клапана...

14.28c...затем установите фиксатор пружины

29. Сожмите пружину клапана с помощью приспособления для сжатия пружин, убедившись, что она правильно расположена на каждом конце узла клапана (см. иллюстрации 14.5a и b). На нижней стороне головки убедитесь, что пластина компрессора касается только клапана, а не мягкого алюминия головки - если пластина слишком велика для клапана, используйте прокладку между ними. Не сжимайте пружины больше, чем необходимо для установки цанг на место. Нанесите небольшое количество смазки на цанги, чтобы они удерживались на месте (см. рисунок 14.5c). Поочередно поместите каждую цангу в канавку на штоке клапана, затем осторожно отпустите компрессор, убедившись, что цанги садятся и фиксируются, как вы это делаете (см. иллюстрацию). Убедитесь, что цанги надежно зафиксированы в фиксирующей канавке (см. иллюстрацию).

14.29а. Убедитесь, что обе цанги зафиксировались в канавке при отпускании компрессора...

14.29b...и остаются на месте после снятия

30. Поддержите головку блока цилиндров на блоках так, чтобы клапаны не могли касаться верхней части верстака, затем очень осторожно постучите по верхней части штока клапана латунной выколоткой. Это поможет посадить цанги в канавку. Если у вас нет латунной выколотки, вставьте прокладку в ее выемку в верхней части тарелки пружины клапана и используйте в качестве стыка молоток с мягким бойком и кусок дерева

Проверьте герметичность клапанов, заливая небольшое количество растворителя в каждое из отверстий клапана. Если растворитель просачивается через какой-либо клапан в зону камеры сгорания, операцию притирки этого клапана следует повторить.

31. Повторите процедуру для остальных клапанов. Не забудьте хранить детали каждого клапана вместе и отдельно от других клапанов, чтобы их можно было переустановить в том же месте. После установки головки блока цилиндров и распределительных валов проверьте зазоры клапанов и при необходимости отрегулируйте их (см. главу 1).